Виды резки листового металла

Резка стальных листов — это процесс, при котором лист раскраивается на части различных форм и размеров. Резку листового проката производят либо механическим инструментом, либо с помощью термического воздействия. Конкретный выбор вида резки осуществляют исходя из вида металла, назначения, объемов и толщины заготовки.

Какой инструмент подходит для ручной резки

При механической резке раскрой металла осуществляется за счет давления режущей части инструмента на металлический лист. Поэтому для режущего инструмента очень важно качество металла, из которого изготовлена режущая часть. Ее твердость должна быть больше твердости раскраиваемого металла. К основным видам механических режущих инструментов относят — гильотинные и ручные ножницы, ножовку и болгарку.

Ручные ножницы — это самый простой инструмент для раскройки металла. Они позволяют резать листы в любое время и в любом месте. Главные минусы — медленная скорость резки, ограничения по толщине листов, а также не очень хорошее качество краев, поэтому они требуют выравнивания и обработки абразивным инструментом. Обобщая, можно сказать, что ручные ножницы подходят для резки небольших листов поперек, а также для фигурной вырезки небольших по площади участков.

Ножовка по металлу. Пожалуй, это самый распространенный вид ручного механического оборудования для резки листов в домашних условиях. Ножовка обеспечивает быструю раскройку металла без заусенцев по кромкам реза. Она удобна и проста в использовании, долговечна и неприхотлива. При определенной сноровке ножовкой можно резать листы не только поперек, но и вдоль.

Гильотинные ножницы. Представляют собой станину, на которой закреплены два ножа — нижний неподвижный и верхний подвижный. Лист или листы устанавливают на рабочий стол станка и выравнивают ровно по линии реза. Опускаемый сверху нож быстро раскраивает металл. Ручные гильотинные ножницы отлично подойдут для резки тонколистового металла, в том числе с оцинкованным покрытием или полимерным нанесением. Ножницы, имеющие механический привод, способны резать листы большой толщины. К минусам оборудования можно отнести меньшую мобильность и невозможность вырезать фигурные детали.

Болгарка. Отличный инструмент, позволяющий разрезать не только тонкие листы, но и толстолистой прокат большой длины. Для болгарки требуется подбирать специальные тонкие диски для резки металла, оснащенные специальными зубьями из твердосплавных сталей. Такие диски обеспечивают защиту кромок от повреждений. Инструмент может иметь аккумуляторные батареи, поэтому подойдет для использования не только в стационарном помещении.

Что используют для термической резки

При термической резке нет контакта режущего инструмента с заготовкой, так как в качестве режущего элемента выступает раскаленная струя газа или плазмы, либо луч лазера. Перечислим основные виды термической резки.

Газокислородная резка. Металл плавится и выгорает, попадая в среду чистого кислорода. Поэтому при газокислородной резке используют оборудование, в котором совмещена газовая горелка и шланг, через который подается кислород. В роли газа обычно используют ацетилен или пропан.

Пламя горелки разогревает лист металла до температуры кристаллизации — в этот момент металл становится мягким и пластичным. Обычно на это уходит от 5 до 40 секунд, все зависит от химического состава стали и толщины металла. Далее к пламени горелки подают кислород, который обеспечивает быструю резку металла, будто бы растворяя металл. Газокислородная резка не только раскраивает металл, но и удаляет окислы, которые образуются по кромкам листа. Качественную резку обеспечивает стабильное расстояние между оборудованием и листом, а также равномерный темп подачи газа и смещения сопла вдоль листа.

Безусловным плюсом газокислородной резки является возможность раскройки листов особо большой толщины — вплоть до 250 мм. Однако есть и минусы, ведь метод оказывает термическое воздействие на большую площадь листа, оставляя большую ширину реза. А термическое воздействие сильно ухудшает прочностные характеристики металла. Также газокислородная резка не предполагает работу с криволинейными поверхностями.

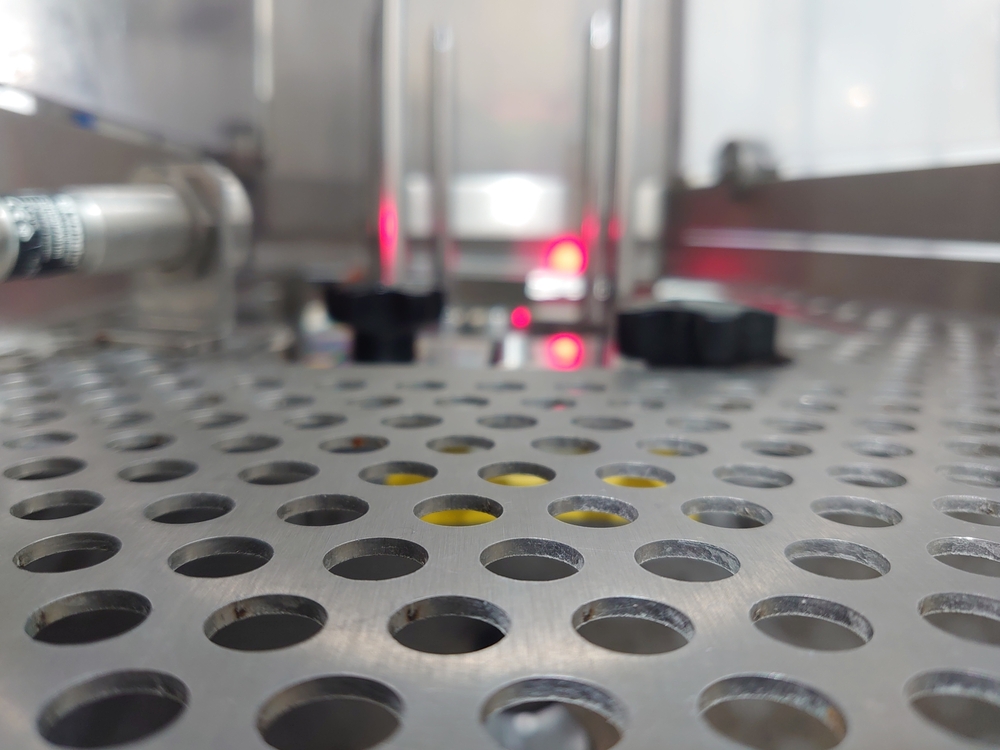

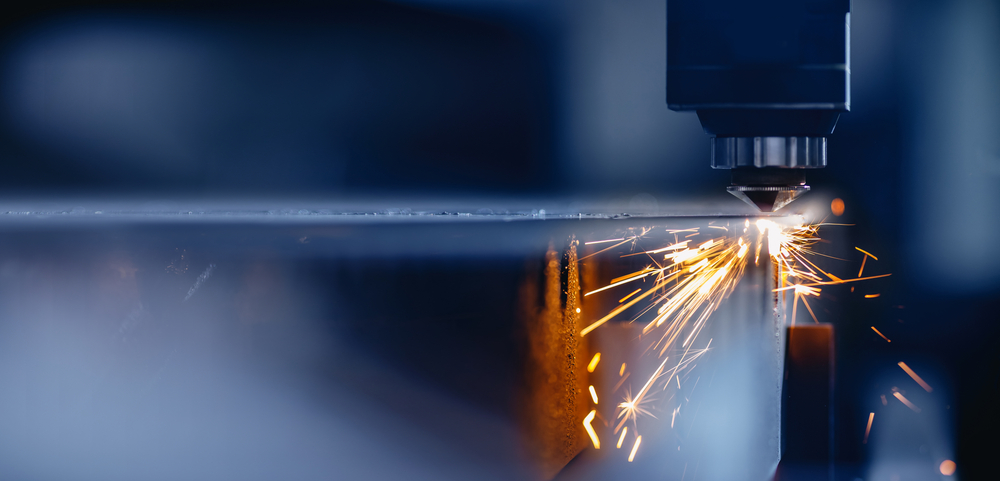

Резка лазером. В качестве режущего инструмента выступает лазерный луч, который фокусируется на поверхности листовой заготовки, а затем передвигается по заранее запрограммированному маршруту. Лазерный луч нагревает металл, который затем закипает и испаряется.

Ключевой плюс лазерной резки — это маленькая область термического воздействия, поэтому металл не теряет своих прочностных характеристик. Также лазер обеспечивает высокое качество кромок, не увеличивает напряжения в металле, обеспечивает высокую производительность, позволяя быстро вырезать сотни деталей сложной формы.

Плазменная резка. В какой-то степени плазменную резку можно считать развитием газокислородной. Только в случае с плазмой резку металла осуществляет струя плазмы, выходящая из сопла под большим давлением и скоростью. Аппарат для плазменной резки имеет в своем комплекте трансформатор или инвертор, которые обеспечивают подачу электрического тока на электрод, расположенный в плазмотроне. Проходя через электрод, поток сжатого воздуха превращается в плазму, скорость которой может достигать 800 метров в секунду, а температура, в зависимости от модели аппарата, до 30 000 °С.

Быстро расплавляя металл, поток плазмы сразу же сдувает расплав. Плазменная резка обладает высокой производительностью, безопасностью и удобством работ. Как и лазер, плазменная резка нагревает незначительный участок листа, сохраняя прочностные характеристики. Кромки обрезанных частей имеют лучшее качество, чем при газокислородной резке, но также требуют дополнительной обработки абразивным инструментом.