Сварка стальных труб

Сварка труб — неотъемлемая часть многих строительных и инженерных проектов. Правильная сварка обеспечивает прочность, долговечность и герметичность соединений, что особенно важно в системах водоснабжения, отопления, газопроводах и других трубопроводных коммуникациях. Этот обзор расскажет о ключевых аспектах процесса, от подготовки до контроля качества.

Выбор метода сварки

Выбор метода сварки зависит от нескольких факторов, включая тип трубы, толщину стенки, диаметр, требуемый уровень прочности и доступное оборудование. Наиболее распространенными методами являются:

- Дуговая сварка — включает в себя сварку плавящимся электродом, разновидности: ручная дуговая сварка и автоматизированная дуговая сварка. Хорошо подходит для широкого спектра стальных труб, но может потребовать более сложной подготовки стыков;

- Газовая сварка — используется чаще для меди и других цветных металлов, а также для некоторых видов нержавеющей стали. Относительно простая в освоении, но требует навыка и точности в управлении горелкой;

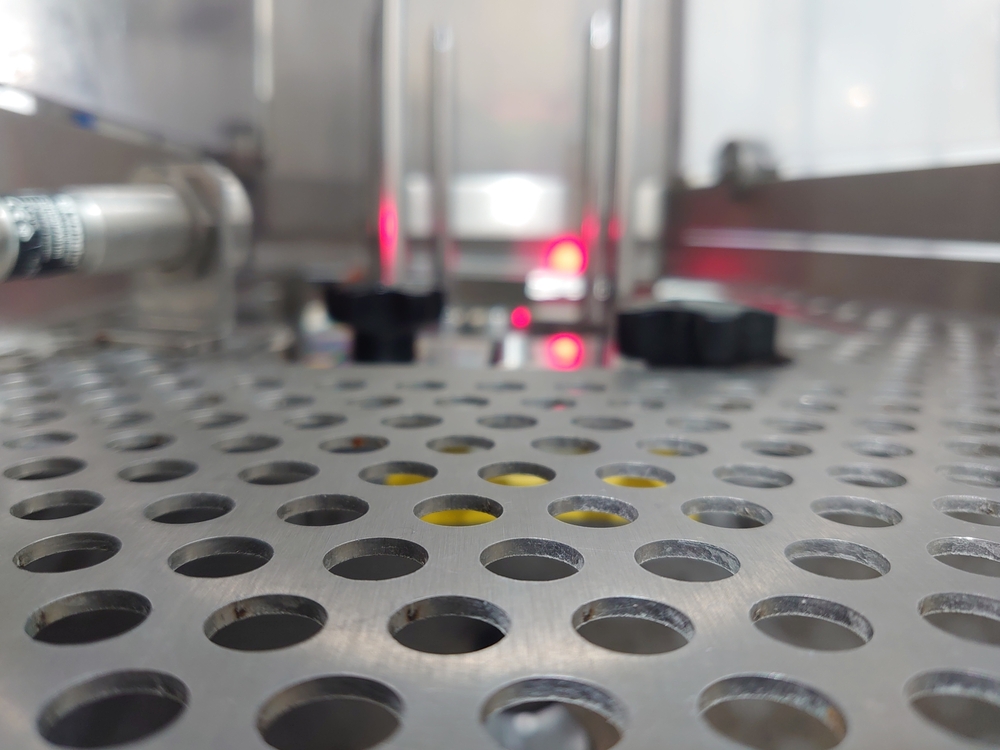

- Плазменная сварка — обеспечивает высокую точность и качество швов, особенно при работе с тонкими стенками труб. Эффективна для различных типов труб, но требует специализированного оборудования.

- Электрошлаковая сварка — применяется для сварки труб больших диаметров и толщины. Этот метод обладает высокой производительностью, но требует более сложной подготовки и специфического оборудования.

Подготовка к сварке

Перед сваркой трубы необходимо подготовить. Процесс включает:

- очистку стыков — удаление ржавчины, окалины и других загрязнений с поверхности труб. Используйте специальные щетки, металлические щётки и пескоструйную обработку;

- выравнивание стыков — обеспечение точного совпадения торцов труб. Используйте инструменты для точной фиксации труб и их выравнивания;

- припуск — в некоторых случаях добавление припуска к торцам труб для упрощения процесса сборки;

- маркировку и разметку — точная разметка мест сварки с учётом требуемых размеров и углов.

Процесс сварки

Перед началом сварки лучше провести несколько тестовых операций, чтобы приноровиться. Эта рекомендация относится к тем, у кого небольшой опыт работ сварочным аппаратом. Сама сварка производится следующим образом.

- Очень важно установить отрезки труб неподвижно, чтобы при сварке они не болтались и не расходились друг от друга в различных плоскостях.

- Затем на оборудовании устанавливается необходимая полярность и сила тока. Узнать нужную силу тока можно на пачке с электродами. Также можно использовать рекомендованные значения, указанные в таблице ниже.

- В двух или трех точках необходимо прихватить металл. Если точек только две, прихватку следует создавать с противоположных сторон.

- В процессе сварки необходимо поддерживать короткую дугу. На всем протяжении выдерживать небольшое и одинаковое расстояние между трубами и электродом.

Контроль качества

Если свариваются трубы с толщиной стенок более 4 мм, необходимо создавать сварочное соединение двумя швами. Для труб, чья толщина варьируется от 6 до 12 мм необходимо использовать 3 слоя, а для труб толщиной более 12 мм — 4 слоя швов и больше.

Во всех случаях фундаментом выступает корневой шов, проходящие по всей толщине трубы. Последующие швы накладывают в форме валика, чья толщина равна 3 мм.

После каждого прохода необходимо удалять окалину, шлак и наплывы.

Вертикальные швы накладываются в два шага, где за первый шаг создается три четверти шва, а потом оставшаяся часть.

Если горизонтальный шов имеет несколько слоев, то каждый новый слой следует создавать с обратной стороны.

После сварки важно проверить качество выполненных швов.

Визуальный осмотр на наличие дефектов, трещин и других несоответствий. Измерение

толщины и размеров шва. Проверка прочности шва с помощью специализированных методов, например, с помощью ультразвукового аппарата.