Какие используют методы цинкования металла

Гальванизация — это метод, используемый для формирования защитного покрытия на поверхности стальных изделий и конструкций. Цель этой процедуры заключается в том, чтобы обезопасить металл от негативного воздействия окружающей среды, особенно влаги.

Суть метода состоит в том, что на предварительно очищенную от окалины, жира и грязи металлическую поверхность наносится цинковый слой. В зависимости от вида цинкования, слой может быть тонким и поверхностным, либо иметь значительную толщину, проникая в структуру металла.

Какие преимущества имеет оцинкованный слой

Оцинковку иногда называют самовосстанавливающейся защитой, так как при небольшом повреждении цинкового слоя оголенный цинк при взаимодействии с кислородом образует новый слой защиты.

Скорость появления ржавчины на защищенных цинком изделиях значительно ниже по сравнению с незащищенными. При наличии повреждений цинк и железо создают гальваническую пару, в результате которой цинк активно вступает в реакцию с коррозией, за счет чего происходит замедление коррозийных процессов.

Изделия из углеродистой стали, покрытые защитным слоем цинка, имеют меньший вес по сравнению с продукцией из нержавеющей или конструкционной стали.

Процедура цинкования отличается невысокой стоимостью производства, поэтому металлическая продукция с цинковым покрытием доступнее по цене, чем ее нержавеющие аналоги.

Основные способы цинкования металла

Прежде чем рассматривать методы цинкования, определим факторы, которые влияют на выбор того или иного способа.

1. Равномерность покрытия и его толщина. Если для маленьких изделий, например, крепежных элементов, большое значение имеет одинаковая толщина цинкового слоя на всей площади элемента, то крупные изделия могут иметь неравномерный по толщине слой цинка. Поэтому для них выбирают методы, которые не позволяют корректировать толщину защитного слоя. В случае мелких деталей высокой точности регулировка и проверка толщины покрытия играют ключевую роль.

2. Сила сцепления защитного покрытия — показатель важен для подвижных деталей, которые используются в различных приборах и механизмах.

3. Внешний вид — защитное цинковое покрытие бывает глянцевым и гладким или матовым и текстурным. Это важно для изделий, используемых в декорировании, а также производстве изделий бытового назначения.

4. Устойчивость к повреждению — критически значимый фактор для деталей, подверженных механическому напряжению.

5. Способность к самовосстановлению — зависит от толщины цинкового слоя и области применения готового изделия.

Далее рассмотрим самые распространенные способы нанесения цинка.

Горячее цинкование

Самый популярный метод промышленного цинкования, используемый преимущественно для обработки металлических деталей из углеродистой стали. Стальные изделия, предварительно очищенные, обезжиренные и подвергнутые травлению, погружают в ванны, в которых находится расплавленный цинк, чья температура достигает 460 °С.

Кислород, содержащийся в окружающем воздухе, вступает в реакцию с цинком и металлом, в результате чего образуется оксид цинка. Далее сам оксид цинка вступает в реакцию с углекислым газом. В результате этих процессов на поверхности обрабатываемых изделий образуется защитный слой, выраженный карбонатом цинка серого матового цвета. В конце техпроцесса излишки цинка удаляют с помощью центрифуг, а резьбовые участки дополнительно протачивают.

Преимущества горячего цинкования:

- относительно недорогой способ, особенно для цинкования крупногабаритных изделий, например, балок, швеллеров или уже собранных конструкций;

- высокая скорость работ;

- возможно наносить цинковый слой большой толщины;

- хорошая адгезия защитного покрытия с металлом;

- хорошая сопротивляемость к ударам и другим механическим повреждениям;

- отличные показатели самовосстановления.

Недостатки метода:

- защитный слой получается неравномерным;

- метод не позволяет регулировать толщину цинкового покрытия;

- невозможно нанести слой тоньше 45 мкм;

- неэстетичный внешний вид.

Технология и качество защитного покрытия регулируются ГОСТ 9.307-89 «ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ».

Метод холодного оцинкования

Самый простой и экономичный способ нанесения цинка, который обычно используют для восстановления цинкового слоя у сборных металлоконструкций — опор ЛЭП, лестниц, перил и ограждений.

Металл, который также подготавливают заранее, покрывают с помощью кисти или пульверизатора грунтовкой или краской, содержащие в своем составе цинк. При взаимодействии содержащегося в краске цинка и кислорода образуется оксид цинка, создающий защитное покрытие.

Преимущества метода:

- низкая себестоимость;

- позволяет работать со стационарными объектами самых разных размеров и геометрических форм;

- возможность нанесения нескольких слоев;

- металл можно красить обычной краской, поскольку цинксодержащая грунтовка служит основой для окрашивания.

Недостатки:

- затруднительно контролировать толщину покрытия;

- недостаточная устойчивость к механическим повреждениям;

- слабая адгезия с металлом.

Гальваническое цинкование

Популярный метод нанесения цинкового покрытия, широко используемый для придания декоративного вида металлическим изделиям. Чаще всего применяется для обработки изделий из углеродистой стали и различных видов чугуна.

При данном методе также используются специальные ванны, в которые происходит погружение подготовленных металлических изделий. Однако в отличие от горячего способа здесь применяется не просто расплавленный цинк, а электролит, в химический состав которого входят фторбат цинка, а также сернокислый и хлористый цинк.

Внутри ванны равномерно размещены пластины из цинка, которые действуют как аноды, в то время как обрабатываемое изделие действует как катод. При прохождении электрического тока через электролит, цинк разрушается. В этот момент освобождаются ионы цинка, оседающие на металл и образующие защитное покрытие.

Сила тока и продолжительность его воздействия определяют возможную толщину покрытия — от 3 до 40 микрометров.

Преимущества метода:

- гладкая и однородная поверхность, придающая изделиям дорогой внешний вид;

- возможность нанесения тонкого слоя цинка на небольшие детали высокой точности;

- выгодная себестоимость процесса;

- возможностью обработки изделий из пластика;

- хорошая самовосстанавливающаяся способность.

К недостаткам метода относят ограничение по максимальной толщине покрытия — 40 микрометров, а также невысокую устойчивость к воздействию механических нагрузок.

Качество выполнения работ регламентируется ГОСТ 9.307-89 «ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ».

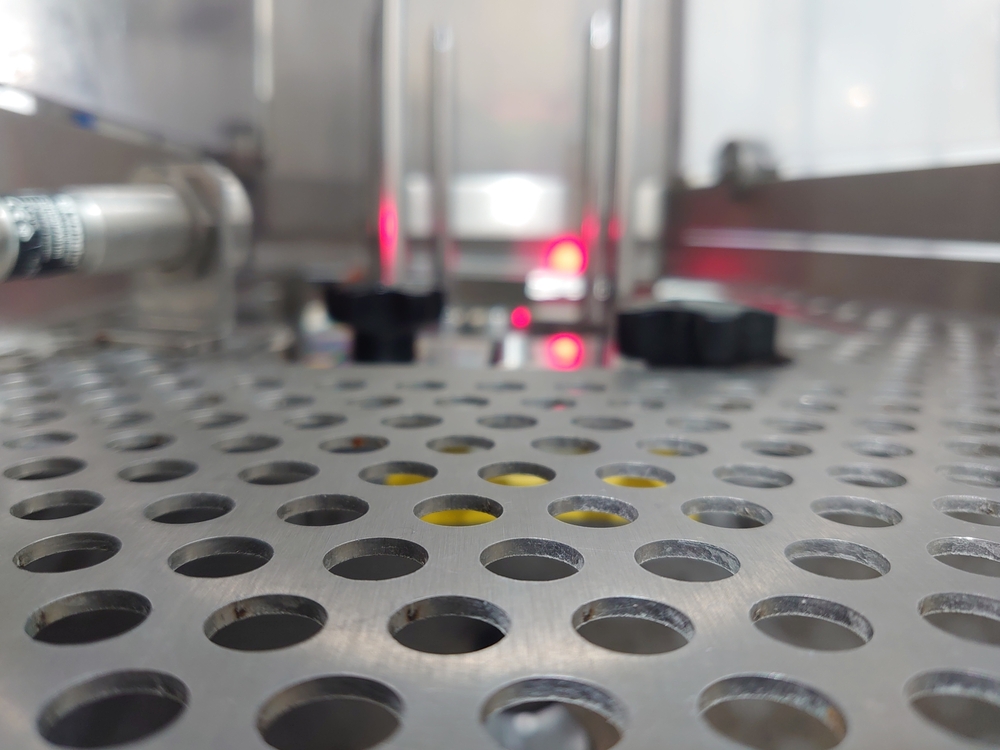

Термодиффузионное цинкование

Применение термодиффузионного способа считается многообещающим, поскольку данный метод способен создавать равномерный защитный слой даже на изделиях со сложной формой. С помощью этого метода можно регулировать толщину цинкового слоя, что делает его идеальным для обработки мелких деталей, нуждающихся в тонком, но прочном защитном покрытии. Толщина покрытия регулируется путем контроля температуры и времени выдержки в специальной камере.

Для обработки деталей используют порошковый цинк, который распыляется в рабочей камере при температуре от 260 до 450 °С. Ключевое преимущество метода состоит в том, что в процессе обработки атомы цинка проникают в верхние слои металла, образуя очень точное равномерное покрытие, чья толщина может варьироваться от 6 до 100 мкм.

Принято выделять 5 основных классов термодиффузионного цинкования.

| Класс покрытия | Толщина покрытия, мкм, не менее |

|---|---|

| 1 | От 6 до 9 включ. |

| 2 | От 10 до 15 включ. |

| 3 | От 16 до 20 включ. |

| 4 | От 21 до 30 включ. |

| 5 | От 40 до 50 включ. |

Покрытия толщиной более 50 мкм не подлежат классификации.

Метод отлично подходит для деталей, к чьим поверхностям предъявляются высокие требования пластичности, износостойкости и сопротивляемости механическим нагрузкам. Метод распространен в нефтегазовой, химической и энергетической отраслях, реже его используют в строительстве.

Достоинства данного метода:

- возможность точной настройки толщины защитного покрытия;

- порошок прочно держится на поверхности металла;

- равномерное распределение даже на самых сложных деталях;

- повышенная устойчивость к механическим повреждениям;

- хорошее самовосстановление;

Недостатки:

- сложность технологического процесса;

- высокая стоимость, примерно вдвое выше по сравнению с горячим цинкованием;

- уникальный внешний вид, который некоторые считают непрезентабельным.

Контроль качества осуществляется в соответствии с ГОСТ Р 9.316-2006 «ПОКРЫТИЯ ТЕРМОДИФФУЗИОННЫЕ ЦИНКОВЫЕ».

Газотермическое цинкование

Данный способ позволяет проводить цинкование изделий с помощью цинкового порошка, который наносится на поверхность с помощью высокоскоростного напыления. Для этого сначала разогревают поверхность заготовки, направляя на нее открытое пламя, например, из газовой горелки. После чего в зону наибольшего нагрева помещается цинковый порошок или цинковая проволока.

При высокой температуре цинк превращается в крошечные капли, которые моментально обрушиваются на поверхность. После остывания на поверхности металла получается защитный слой, чья толщина может варьироваться от 30 до 250 микрометров. Регулировка толщины производится путем повторения операции.

Метод чаще всего используется для восстановления цинкового покрытия у больших металлических конструкций.

Преимущества:

- осуществление работ на месте без необходимости разборки металлоконструкций;

- относительно равномерное нанесение;

- пусть и неточная, но возможность регулировать толщину защитного слоя.

Недостатки:

- не подходит для обработки мелких деталей;

- пористая структура;

- не подходит для покрытия изделий высокой точности изготовления;

- малая производительность при больших трудозатратах.

Регламентируется стандартом ГОСТ 28302-89 «ПОКРЫТИЯ ГАЗОТЕРМИЧЕСКИЕ ЗАЩИТНЫЕ ИЗ ЦИНКА И АЛЮМИНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ».